电动汽车快充“三大引擎”:高电压、去模组与轻量化

2026-02-05 15:02:50

电动汽车电池技术正以前所未有的速度迈向快充的核心目标。新架构融合了三大趋势,有效解决充电时间缩短、效率提升和成本降低的挑战。

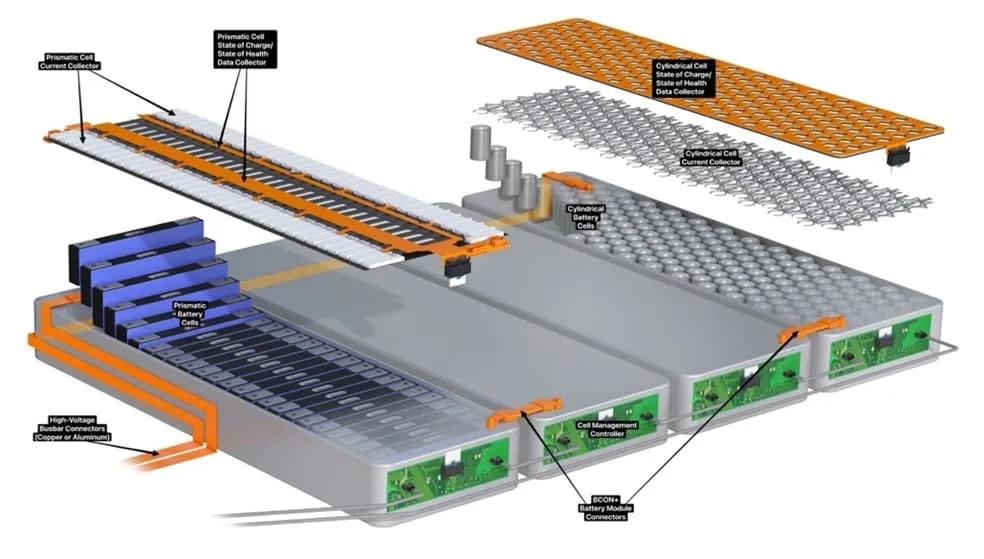

趋势一:从电池单体直连电池包,取代传统模组

取消模组、将电池单体直接集成至电池包,消除了模组壁的占用,从而释放出更多电池包内部空间。TE Connectivity 电动出行产品经理 Boris Ketscher 指出:“这一变化提升了电池包的能量密度,成为降低成本的主要手段。”新一代电池采用一体化封装设计,而非过去的独立模组结构。

传统模组体积较小、便于人工处理,适用于早期电动汽车产量有限、组装依赖人力的阶段。随着过去十年电动汽车销量攀升,生产已全面转向自动化。Ketscher 表示:“当机器人负责组装时,重量不再是关键限制。这也是我们现在能够实现直连架构的原因。而在第一代电池包量产初期,这一点则较为困难。”

TE 电动出行产品经理 Jan-Philipp Trommershaeuser 补充道:“行业正致力于剔除电池中所有非增值部件——任何不储存能量的部分都属于此类。这种思路从电芯层面就已开始:增大电芯尺寸可节省端接、外壳等所占空间。同理,移除电池包中的每个模组,也意味着省去模组安装螺丝、冷却板,以及模组间的高功率连接器或通往电池管理系统的传感线缆与螺栓连接。”

趋势二:向更高电压平台演进

电池电压正从主流 400V 跃升至 800V,这是实现快速充电的关键推动力。“我们看到中国电动汽车制造商已实现在五分钟内补充约 500 公里续航,这正得益于 800V 及以上的高压架构,”Ketscher 说道。

Trommershaeuser 进一步展望:“未来甚至可能出现 1000V 系统。提高电压后,在传输相同功率时电流得以降低,这不仅能节省成本,还可减少系统损耗,从而提升整体能效。”

Ketscher 解释说:“高压架构允许我们保持或减小导体截面积,意味着电缆或母线可以使用更少的铜或铝材料,有助于控制成本。”

“不过,随着电池包中电芯数量增加,连接至电池管理系统的信号采集点也相应增多。这些用于监测温度、电压的传感信号,对电芯间的电荷均衡与电池整体健康至关重要,”Trommershaeuser 提醒道。

趋势三:连接器向小型化与轻量化发展

更小、更轻的电池组件有助于提升能效并降低成本。对电动汽车而言,减重可直接延长续航里程,而快速充电也是重要的用户诉求。电压提升至 800V 可在不增大尺寸的前提下减少材料用量。Ketscher 指出:“否则,为维持同等性能,所有母线的直径都需要加倍。”

随着架构向“单体直连电池包”转变,传感线缆的规模也在扩展。Ketscher 介绍:“这些扁平排线用于采集各电芯的温度、电流和电压数据,并传输至电池管理系统。目前最多可包含 60 芯导体。”在此背景下,导体的间距、表面爬电距离与空气间隙变得尤为关键。“如果两个导体过于靠近且电压峰值过高,可能引发电弧。这是所有小型化设计必须谨慎对待的核心问题,尤其在电池包与电池管理系统间的连接部位。成功的连接器小型化,必须基于对电气间隙与爬电距离的深刻理解,确保在紧凑布局下依然保持可靠性能。”

降低成本方面,以铝代铜已成为明确趋势。Ketscher 表示:“我们正协助客户减少甚至完全替代铜材料,因为铝的成本显著更低——相差约六个数量级。通过提供可靠的连接解决方案,我们支持客户实现这一材料转换。”

作为电动汽车的“心脏”,电池也是整车中最昂贵的部件。持续的技术创新正在不断降低其成本、缩短充电时间,同时提升可靠性与能效,推动电动汽车迈向更广阔的未来。

特别声明:内容来源 线束世界 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。