揭开橡胶制品“烂疤”之谜:它究竟是如何形成的?

2025-02-11 17:02:51

橡胶制品在硫化过程中出现烂疤现象是橡胶生产中常见且难以避免的问题之一。烂疤通常表现为表面不平整、出现黑斑、起泡或脱层等现象,严重影响产品的外观质量和使用性能。造成这种问题的原因有很多,包括橡胶原料的选择、硫化工艺的控制、模具设计、生产车间的管理等方面的因素。本文将从多个角度分析导致烂疤现象的原因,并提出相应的解决方案。连接器硅胶密封帽的作用

一、烂疤的定义和表现

在橡胶制品的生产过程中,烂疤是指硫化后的橡胶制品表面出现的缺陷,如黑斑、斑点、凹陷、气泡、脱层等。这些缺陷不仅影响了制品的外观,还可能导致制品的物理性能下降,尤其是耐磨性、抗老化性和机械强度等方面。烂疤是硫化过程中由多个因素共同作用引起的,因此对其原因的深入分析和精确控制至关重要。专业定制汽车橡胶硅胶配件厂家

二、造成烂疤的原因

1. 橡胶配方不当

橡胶的配方直接影响制品的硫化质量。如果配方中所用的原材料不符合标准或质量不稳定,或者添加剂(如促进剂、硫化剂等)的比例不适当,都可能导致烂疤现象的发生。厨房卫浴电器橡胶硅胶配件有哪些厂家

硫化剂使用不当:硫化剂在橡胶制品中起着至关重要的作用,过量或不足都会影响硫化质量。过量的硫化剂容易导致硫化过度,生成的硫化网状结构不稳定,可能会在制品表面形成黑斑或气泡。橡胶产品设计

促进剂配比不当:促进剂的作用是加速硫化过程,若其配比过高,会使硫化过程过快,橡胶表面无法均匀硫化,进而形成烂疤。反之,若促进剂不足,硫化过程过慢,硫化不完全,也容易出现表面不平整等问题。卫浴橡胶件生产

填料与胶料的配比不当:如过多的炭黑、白炭黑等填料,可能会导致硫化过程中热量分布不均匀,容易在局部产生温差,导致表面缺陷。

2. 硫化工艺控制不当

硫化工艺是影响橡胶制品质量的关键因素。硫化过程中温度、压力和时间的控制需要精确,以确保硫化反应的均匀性和完全性。厨房电器配件橡胶制品技术

硫化温度过高或过低:硫化温度是硫化过程中的一个关键参数,过高的温度可能会导致硫化过度,表面生成烂疤;而温度过低则可能导致硫化不完全,进而影响制品的表面质量。硫化温度需要根据橡胶的类型和模具的特点来精确调整。

硫化时间过长或过短:硫化时间的控制需要根据橡胶配方和制品的厚度来调整。过长的硫化时间会使橡胶过度硫化,出现表面不平整、气泡等问题;而时间过短则会导致硫化不完全,产生表面缺陷。密封圈橡胶件

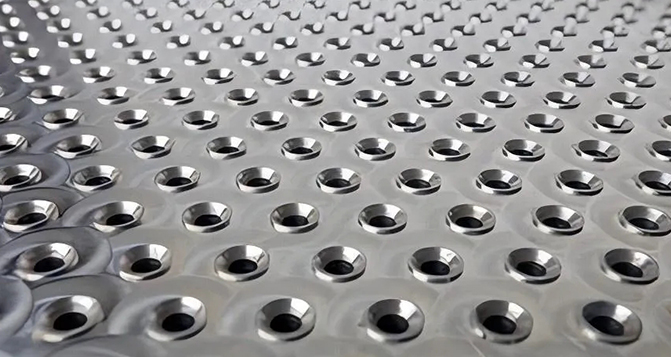

硫化压力不均匀:模具的压力控制也非常关键,压力过低可能导致橡胶填充不完全,产生气泡或脱层;压力过高可能导致局部过度压缩,产生烧焦的痕迹,影响表面光滑度。耐油橡胶垫圈

3. 模具问题

模具设计和状态直接影响橡胶制品的硫化质量。模具的温度、表面光洁度、排气设计等方面都会影响烂疤现象的产生。橡胶垫圈圆形橡胶垫圈

模具温度不均匀:如果模具温度不均匀,可能导致硫化过程中局部温度过高或过低,形成表面缺陷。新能源设备橡胶密封圈

模具表面不光滑:模具表面的光洁度直接影响橡胶制品的外观,若模具表面粗糙,橡胶在模具内填充时可能会产生不平整,导致烂疤的产生。

模具排气不良:在硫化过程中,橡胶内的气体必须及时排出,否则气体会在硫化过程中形成气泡,导致表面瑕疵。因此,模具设计时必须有良好的排气通道。储能产业减震橡胶硅胶配件定制厂家

4. 橡胶制品的脱模不当

橡胶制品在硫化后需要脱模,如果脱模操作不当,制品表面可能会出现压痕、变形,甚至导致表面瑕疵。

脱模时机不当:如果硫化时间控制不当,橡胶制品可能尚未完全固化就被脱模,导致表面发生烂疤或脱层现象。

脱模力不均匀:如果在脱模时使用的力不均匀,可能会导致表面受力不均,造成不规则的表面缺陷。

5. 环境因素

环境因素如温度、湿度、空气质量等也可能对硫化过程产生影响。

车间温湿度控制不当:车间的温湿度过高或过低,都可能影响橡胶的流动性和硫化反应的均匀性,进而影响制品的表面质量。

空气中的杂质:空气中的灰尘、油污等杂质可能会污染模具表面,导致橡胶制品在硫化过程中发生表面缺陷。新能源产业硅橡胶硅胶配件厂家直销

三、烂疤解决方案

针对上述分析的原因,采取相应的解决方案可以有效减少或避免橡胶制品表面出现烂疤现象。

1. 优化橡胶配方

合理选择硫化剂和促进剂:根据橡胶的种类和制品的要求,合理选择和配比硫化剂与促进剂,避免过量或不足。

改善填料的使用:合理选择炭黑等填料,并控制其添加量,避免因填料过多导致的热分布不均。

2. 精确控制硫化工艺

控制温度与时间:根据橡胶的特点和模具的要求,精确控制硫化温度和时间,确保硫化过程均匀完全。

调整硫化压力:根据制品的形状和模具的设计,合理调整硫化压力,确保橡胶能够均匀填充模具并形成完美的制品。各种厨房卫浴电器橡胶硅胶配件

3. 改善模具设计和维护

优化模具设计:模具应具有良好的排气系统和适当的表面光洁度,确保硫化过程中的气体能够顺利排出,避免气泡和表面缺陷。

定期清洁和保养模具:保持模具的清洁和良好状态,定期进行检查和保养,防止表面污染和磨损。

4. 优化脱模工艺

科学确定脱模时机:确保橡胶制品在硫化完全后再进行脱模,避免在未完全硫化的情况下脱模导致表面损伤。橡胶产品定价

均匀施加脱模力:在脱模时,确保施加均匀的脱模力,避免制品表面受到不均匀的压力。

5. 控制生产环境

调节车间温湿度:确保车间的温湿度保持在适宜范围,避免环境变化对硫化过程的干扰。

控制空气质量:保持车间空气清洁,防止灰尘等杂质污染模具和橡胶制品表面。T形橡胶密封圈

结论

橡胶制品表面出现烂疤是一个复杂的质量问题,涉及到橡胶原料、配方设计、硫化工艺、模具设计、生产环境等多个因素。通过科学合理地调整橡胶配方、优化硫化工艺、改进模具设计和生产环境管理,可以有效减少或避免烂疤现象的发生,从而提高橡胶制品的质量。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。