橡胶粘模的根本原因分析与解决方法探讨

2025-02-07 12:02:19

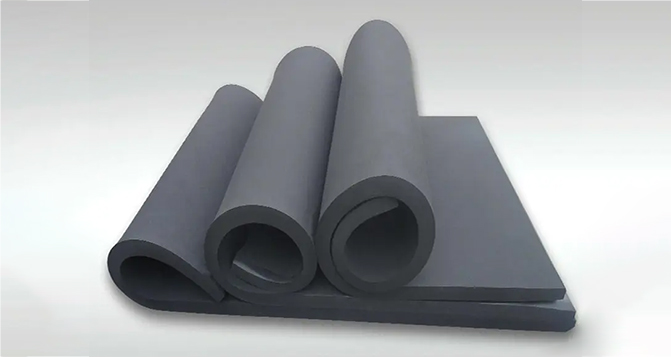

橡胶硫化,作为橡胶制品生产流程中的关键环节,通过在高温条件下添加硫化剂或其他交联剂,促使橡胶分子构建三维交联结构,进而大幅提升橡胶的力学性能、耐化学腐蚀性和热稳定性。然而,在硫化工艺中,粘模问题始终困扰着橡胶制品行业,特别是在生产复杂模具或高标准产品时更为显著。此问题不仅增加了模具清理的成本,还可能对产品的外观质量和整体性能造成严重影响。东莞汽车橡胶硅胶配件定制生产厂家

本文旨在深入探讨橡胶粘模现象的根本原因,并结合理论分析,提出相应的优化策略。

一、橡胶硫化粘模的根源剖析

橡胶硫化过程中的粘模现象,其成因复杂多样,主要包括橡胶配方设计、模具表面特性、硫化工艺条件以及脱模剂的应用等多个方面。以下是对几个关键因素的详细阐述:

1.1 橡胶配方设计的影响

橡胶配方的化学成分是导致粘模的内在因素。具体而言:

低分子量组分的迁移:使用高迁移性的增塑剂(例如DOP)时,粘模率高达30%以上;而采用低迁移性的聚酯增塑剂,粘模率则可降至10%以下。

增塑剂、软化剂或未完全反应的硫化剂在硫化过程中可能迁移到橡胶与模具的界面,这些低分子量的物质在高温下具有粘性,从而引发粘模。食用型密封橡胶硅胶材料是什么

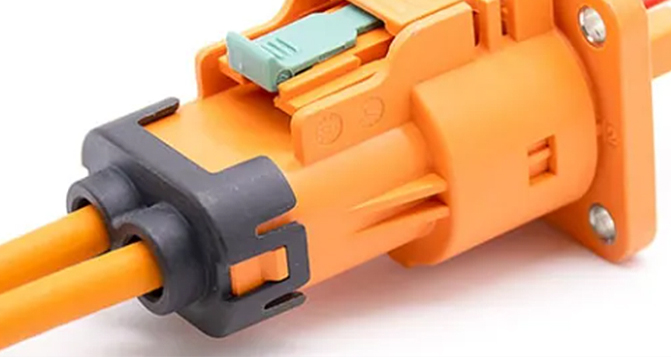

填料的种类与分布:活性填料(如白炭黑)表面的羟基与橡胶基体中的活性基团或模具金属表面发生化学吸附,增加了粘模的风险。氟橡胶产品

硫化体系的选择:过量的硫化剂(如硫磺)或促进剂(如CBS)可能导致表面过硫化,形成粘性层。卫浴橡胶圈

1.2 模具表面状态的作用

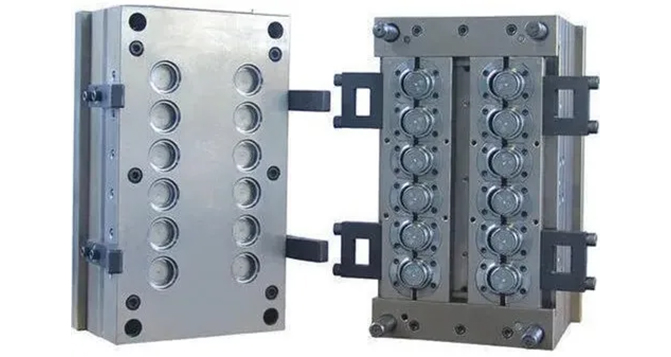

模具表面的粗糙度和化学性质对粘模现象具有直接影响:

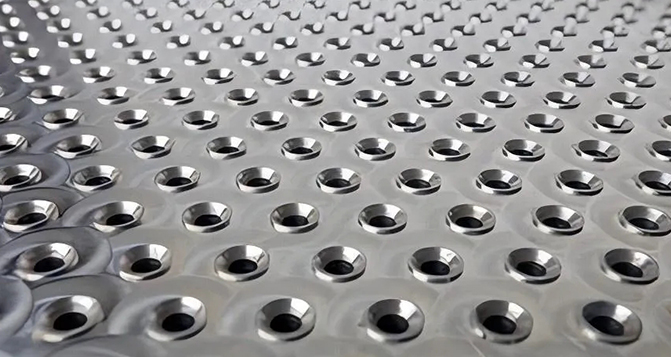

模具粗糙度:表面粗糙度较高的模具(Ra>0.4µm)容易与橡胶产生机械嵌合,增加脱模难度。O型橡胶密封圈

表面能与化学活性:模具材料(如碳钢或铸铁)表面的氧化物层与橡胶中的极性基团(如羟基或羰基)发生化学反应,形成牢固的界面结合。

1.3 硫化工艺参数的影响

硫化过程中的温度、时间和压力等参数对粘模现象具有显著影响:

温度与时间:硫化温度过高或时间过长会导致橡胶表面过硫化或分解,产生高粘性产物。实验数据显示,硫化温度从160℃提高至180℃时,粘模现象增加了近25%。东莞汽车橡胶硅胶配件定制生产厂家

压力:高硫化压力下,橡胶与模具的接触更加紧密,加剧了机械嵌合与化学吸附。

1.4 脱模剂与其他外部因素

脱模剂的选择与使用以及生产环境因素也对粘模现象产生影响:

脱模剂:使用低效或涂覆不均的脱模剂会显著增加粘模概率。新能源压缩机橡胶密封垫材质

生产环境:高湿度环境下,水分可能在模具与橡胶界面形成液桥作用,增强粘模效应。o型橡胶密封圈规格表

二、橡胶硫化粘模的优化策略

针对上述原因,以下从配方优化、模具处理、工艺控制和辅助措施四个方面提出优化建议:

2.1 配方优化

选择低迁移性助剂:使用低挥发性增塑剂(如TOTM或高分子量聚酯增塑剂)以减少低分子量组分的迁移。

填料表面改性:对活性填料进行表面处理(如硅烷偶联剂改性)以降低其表面活性,减少化学吸附。

硫化体系优化:采用过氧化物硫化体系等高效硫化体系,减少游离硫含量,降低粘模率。

2.2 模具处理

表面抛光与镀层:将模具表面粗糙度控制在Ra<0.2µm,并采用镀铬、氮化或PVD涂层等工艺降低表面能。镀铬处理后的模具粘模率较未处理模具降低了40%以上。

表面清洁与维护:定期清理模具表面残留物,并使用弱碱性清洗剂清除氧化层。

2.3 硫化工艺参数优化

优化温度与时间:通过DSC或RPA测试确定合理的硫化温度与时间窗口,避免过硫化。

降低硫化压力:适当降低模具闭合压力,特别是在制品的非关键部位减少机械嵌合风险。电磁屏蔽密封橡胶硅胶材料

2.4 辅助措施

使用高效脱模剂:采用氟化物基脱模剂或纳米涂层脱模剂等具有优异耐热性和脱模性能的脱模剂。橡胶密封圈连接

智能工艺监控:引入在线监控设备实时监测硫化温度、压力及时间等工艺参数以实现精准控制。

环境控制:在高湿度环境中作业时可使用除湿设备降低空气中的水分含量以减少液桥作用。

特别声明:内容来源 橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。